随着汽车工业的快速发展,凸轮轴正时齿轮的形状也越来越复杂,重量越来越轻,精度要求越来越高。粉末冶金凸轮轴正时齿轮的形状和精度得到保证,最重要的是压模的形状和精度;生产过程的平稳性取决于压模设计的合理性和生产工艺的安排。

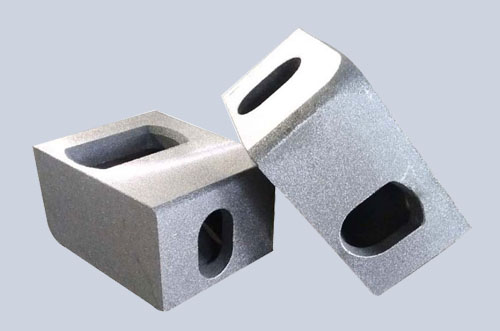

1)产品要求:如图(图1)所示,粉末冶金凸轮轴正时齿轮产品示意图,产品型号为3D模型(图2)。本产品为混合动力自动变速器凸轮轴正时齿轮;采用粉末冶金SMF4025M原料,成品密度6.6g

/ cm3,表面硬度HV1070以上;外齿圆度要求在0.04以内; Φ36内孔与Φ120外径相同。轴小于0.1。

2)工艺分析:凸轮轴正时齿轮外壁厚度薄,外齿形状不能加工,需要一次压制成型;产品的深度很深,很直。根据以往的经验,产品受到压制。脱模时,外齿表面容易形成表面裂纹,影响产品的外观质量。例如,形成3-5°的深锥度,在模具上形成3-5°的脱模锥度,使产品在压制后易于释放。同时,它不会影响产品的质量和使用。在与客户协商后,同意增加外齿内径的单边5°锥度;产品外齿的圆度要求在0.04以内,外齿直径要大,中间部分是四个形状的孔。根据以往的经验,烧结后的变形量很大,不能满足产品要求,需要增加精加工工艺;内孔直径Φ36+

0.05 / 0公差小,外径同轴度为0.1,用压模保证比较难度,采用后置外齿定位,内孔转动满足产品要求。凸轮轴正时齿轮的生产工艺建议为:混合 - 压制 - 烧结

- 精加工 - 精加工孔 - 去毛刺 - 蒸汽处理 - 检验 - 防锈处理 - 包装。

3)粉末压制和模架选择的选择:首先,采用creo三维软件建模,凸轮轴正时齿轮的精确投影面积为52cm2,压坯质量为330g。根据压力公式P =

pS(p为单位压力;

S为压制投影面积),压制轮毂产品需要285T的压力;根据产品的形状结构,应由上下两个三个模具按压,深表位于下方;该公司现有粉末自动成型压力机,选用450T三三框三框粉末液压机。

|